PROVE NON DISTRUTTIVE

Grazie ai nostri tecnici, siamo in grado di effettuare verifiche con prove non distruttive di impianti di sollevamento, attrezzature ed accessori anche non di nostra produzione. Le prove non distruttive sono diverse ed ognuna ha il proprio campo di utilizzo, esse sono indispensabili per determinare la qualità e l’integrità strutturale ai fini della sicurezza di quanto è posto in servizio.

PROVE NON DISTRUTTIVE

Le prove non distruttive (PND) sono gli esami ed i rilievi che vengono effettuati su materiali metallici e non metallici, con lo scopo di rilevare possibili difetti ed eventuali discontinuità strutturali, e che comprendono la diagnosi e la ricerca delle cause di malfunzionamento di strutture e impianti.

Sono chiamate prove non distruttive perché sono effettuate senza il prelievo o la distruzione di materiale e senza compromettere la funzionalità dei componenti.

Le prove non distruttive vengono eseguite per verificare la qualità e l’integrità strutturale dell’impianto di sollevamento ai fini della sicurezza di utilizzo della macchina.

Le prove non distruttive sommate alle prove meccaniche e tecnologiche, agli esami metallografici, alle analisi chimiche e alle prove funzionali, concorrono in maniera determinante e insostituibile a garantire la qualità del prodotto e dell’esercizio così come previsto nei sistemi di qualità.

Le prove non distruttive possono essere divise in due macro settori, le prove superficiali (quando evidenziano discontinuità e difetti superficiali) e le prove volumetriche (quando evidenziano discontinuità all’interno dei materiali).

CORRENTI INDOTTE

Il sistema si basa sull’utilizzo dell’induzione elettromagnetica, per mezzo di un piccolo induttore eccitato ad alta frequenza e appoggiato sulla superficie da ispezionare, si producono su quest’ultima correnti indotte o parassite.

In prossimità di eventuali discontinuità superficiali o sub-superficiali, il percorso della corrente indotta viene modificato, e con esso il valore dell’impedenza che l’ha generata, grazie alla sua misurazione è così possibile individuare la presenza di discontinuità o difetti nei materiali metallici.

La metodologia delle correnti indotte è di grande versatilità, elevata sensibilità e affidabilità, è un metodo di rapida applicazione e permette di rilevare disomogeneità associate alla geometria del materiale, incrinature, variazioni di spessore, surriscaldamenti localizzati, errori di trattamenti termici, ecc.

In particolare, il controllo magneto-induttivo è utile per controllare l’integrità delle funi, specialmente al loro interno. Tale esame è in grado di accertare l’omogenità della fune riscontrando eventuali rotture dei fili o di un trefolo, una diminuzione del diametro oppure abrasioni e erosioni.

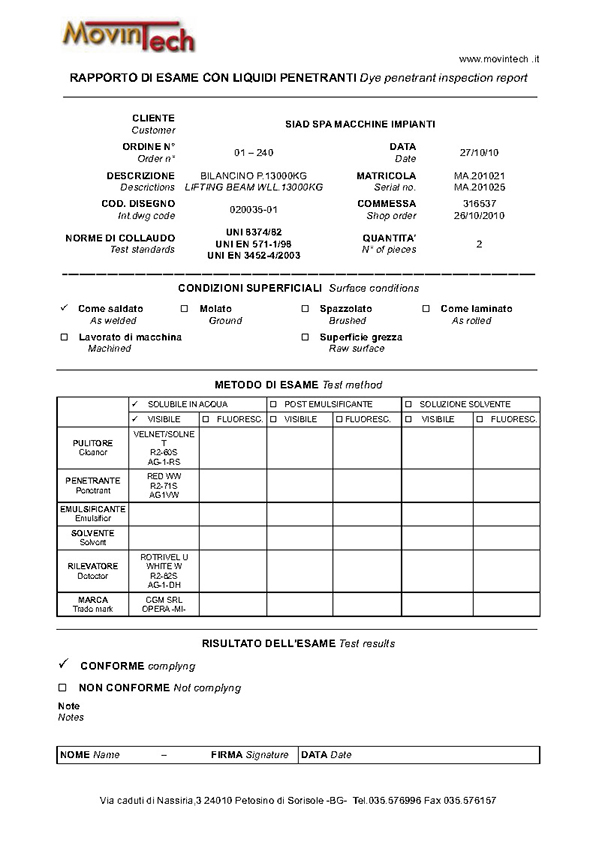

LIQUIDI PENETRANTI

Il procedimento si basa sulle capacità di una superficie solida di bagnarsi e permettere a dei liquidi di penetrare per capillarità in fenditure molto sottili. L’operazione consiste nel bagnare con un liquido penetrante la zona o il pezzo da controllare; nel rimuovere dalla superficie l’eccesso di liquido con il lavaggio, con sola acqua oppure con appositi solventi; nell’asciugare il particolare e nell’applicare una polvere rivelatrice, capace di riportare in superficie, sempre per capillarità, il liquido introdottosi nella fessura.

La visualizzazione del difetto avviene direttamente sul pezzo in esame per contrasto di colore o di fluorescenza. Quest’ultima si ha a mezzo di luce nera UV o luce di Wood.

Il metodo è uno dei più applicati in quanto è molto affidabile, facilmente impiegabile su tutti i materiali purché non porosi, e ottimo per il rilievo di crinature per fatica, di microcricche da rettifica, da surriscaldamento, ecc.

MAGNETOSCOPIA

E’ una metodologia incentrata sul principio fisico del flusso magnetico disperso che si ha quando il pezzo in esame è sottoposto a magnetizzazione. Il flusso è capace di attirare e trattenere particelle ferromagnetiche finissime opportunamente pigmentate con elementi fluorescenti.

L’esame viene condotto a vista con luce solare o bianca oppure con luce nera UV o di Wood.

La magnetoscopia è valida solo per controllare materiali ferromagnetici ed è capace di rilevare discontinuità sia superficiali sia sub-superficiali fino a un massimo di 6÷7 mm.

Il flusso disperso può essere individuato anche con particolari sonde che lo trasformano in un segnale elettrico capace di evidenziare le discontinuità in corrispondenza di eventuali crepe.

ULTRASUONI

La metodologia a ultrasuoni consiste nel generare un impulso di vibrazioni per mezzo di un trasduttore, accoppiato acusticamente al pezzo da controllare. L’impulso si propaga sotto forma di fascio direttivo, che quando incontra delle discontinuità, delle cavità geometriche tipiche della forma del pezzo o infine la parete opposta, subisce una riflessione parziale o totale a seconda che l’ostacolo interessi parte o la totalità del fascio.

Un trasduttore ricevente, quasi sempre lo stesso emittente grazie alla sua reversibilità di funzionamento, rileva le onde riflesse dall’ostacolo, le quali poi sono convertite dallo strumento in segnali elettrici che vengono presentati su un tubo a raggi catodici.

L’intervallo di tempo fra invio del segnale e sua riflessione, e l’entità del segnale, determinano la distanza dalla superficie e l’ampiezza della discontinuità.

Si tratta del metodo più usato nelle prove non distruttive, per la facilità e la velocità con cui è possibile eseguire l’esame, per l’elevato livello di sensibilità e per l’entità dello spessore ispezionabile (fino a 10 m di acciaio con una sola ispezione).

È applicabile su tutti i materiali con bassa attenuazione acustica (su materiali ferrosi e non ferrosi a grano grosso, vi è una certa difficoltà operativa e qualitativa del risultato).

L’unica importante limitazione consiste nella necessità di garantire un perfetto contatto sonda-superficie del pezzo in esame; per tale problema s’impiegano gelatine particolari, oli o acqua. Tuttavia vengono anche impiegate sonde in grado di trasmettere gli ultrasuoni nel materiale senza accoppiamento alcuno (sonde EMAT).